01.07.2021

Zum Jahreswechsel wurde KILIVATIONS in eine GmbH & Co. KG umgewandelt und wir haben unser neues Büro in der Arthur-Hecker-Str. 1 in Weil im Schönbuch bezogen. Aus unserer Zentrale ist mittlerweile eine grüne Oase für innovative Automatisierungslösungen entstanden. Sogar mit einem gemütlichen Plätzchen für Meetings mit unseren Partnern. Und wann treffen wir uns bei KILIVATIONS? Leeeckaaa Kaffee und Kekse stehen schon bereit ;-D

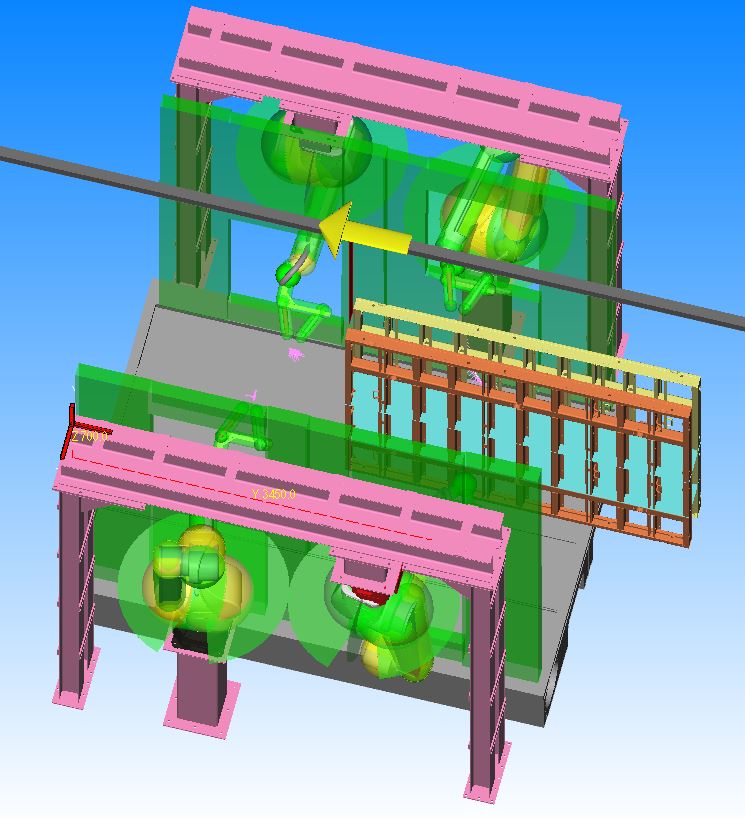

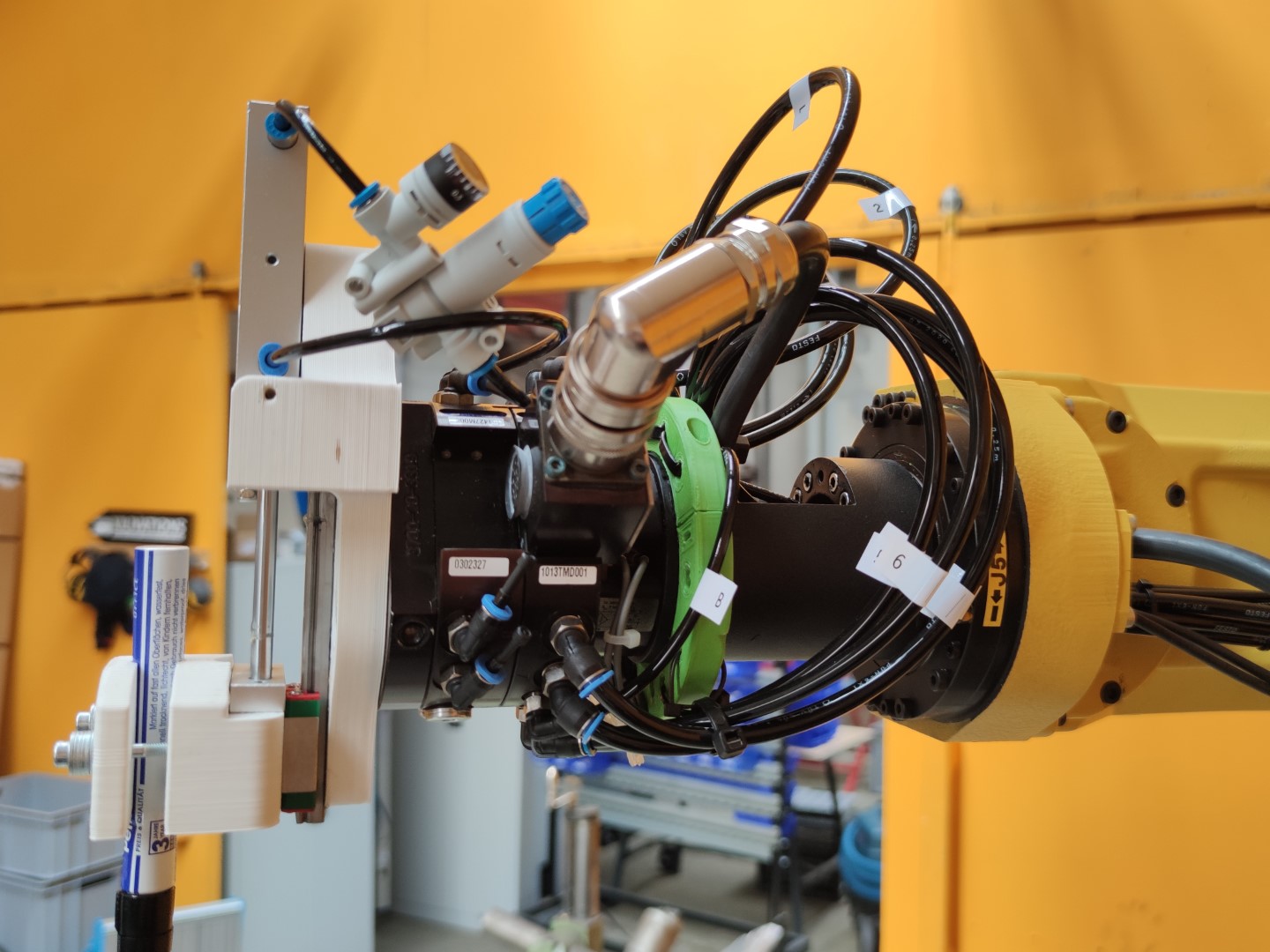

Unser Roboteranlagenprojekt zum Be- und Entladen zweier Kegelradschleifmaschinen haben wir mit Dokumentation und Mitarbeiterschulung erfolgreich abgeschlossen.

Wir haben den Kunden außerdem bei der Anschaffung eines 3D-Druckers unterstützt und die Mitarbeiter in den Umgang und unseren Konstruktionen eingewiesen.

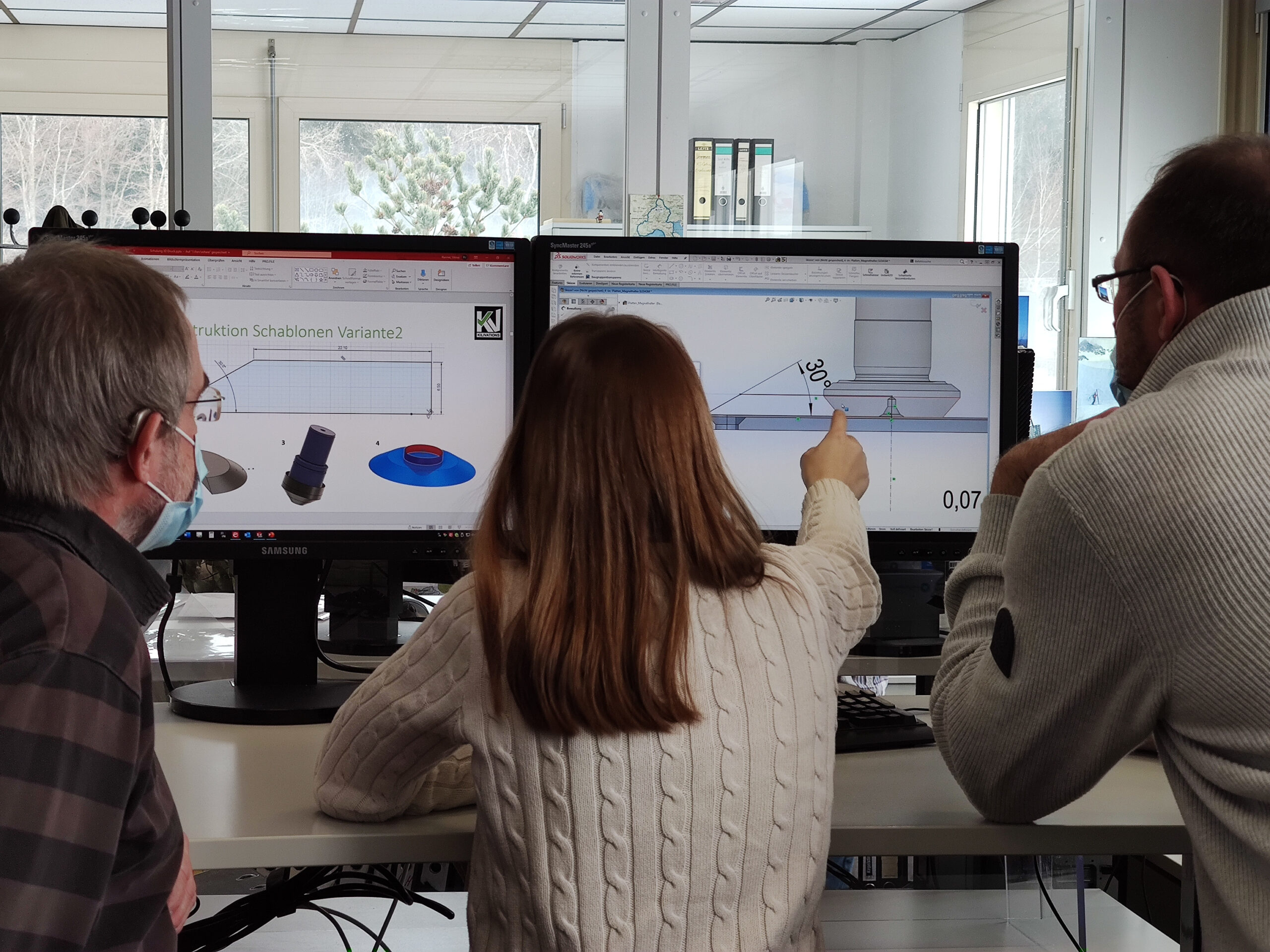

Um die Kamera vor Öl-Nebel zu schützen haben wir eine pneumatische Abdeckung konzipiert.

Bei einem Stuttgarter Forschungsinstitut haben wir an dem bereits von uns integrierten Lackierroboter zwei Motoren zum Ansteuern von Zahnradpumpen nachgerüstet.

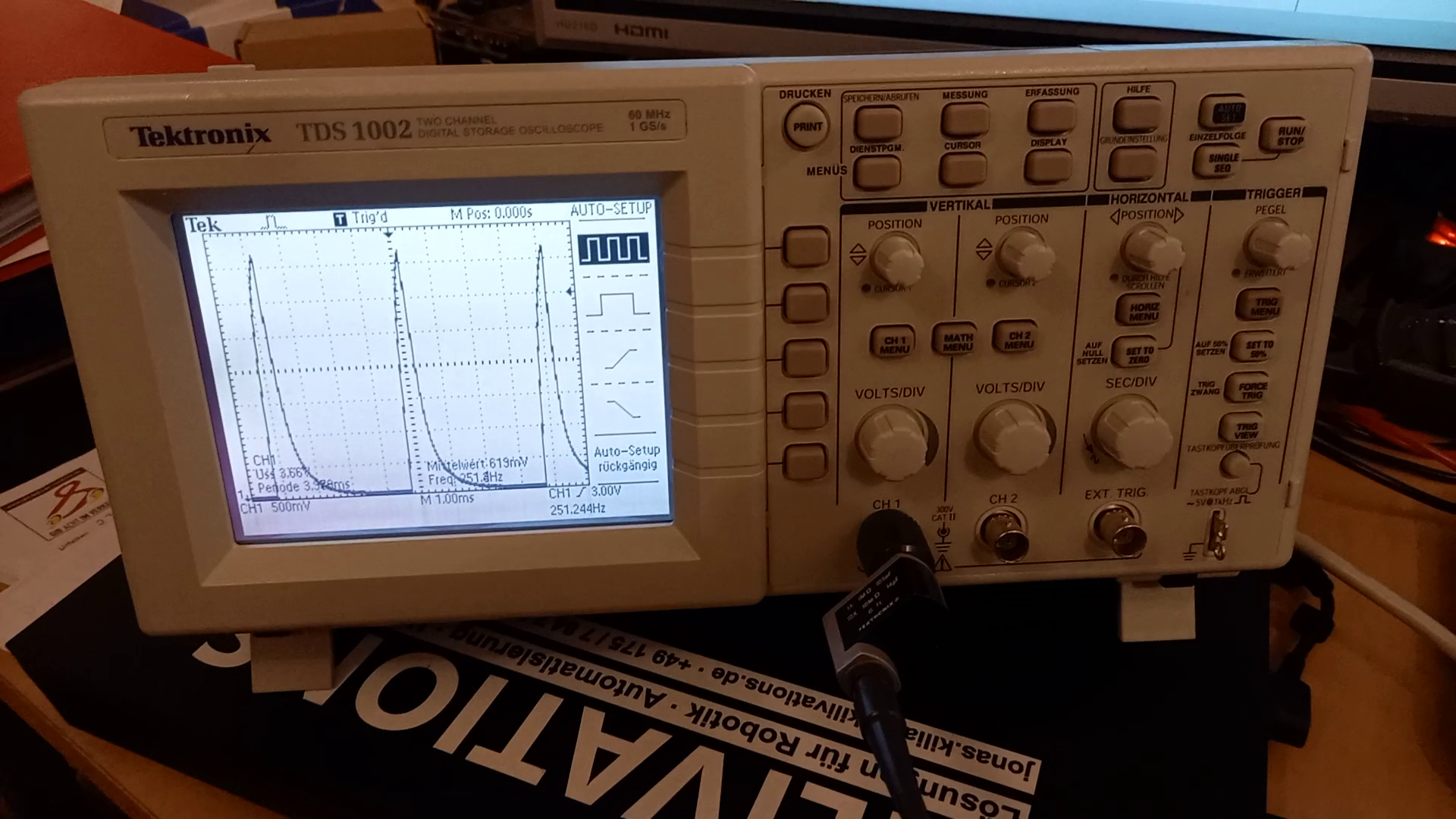

Desweitern haben wir erfolgreich Versuche mit einem Microcontroller zum Ansteuern eines Microdosiersystems durchgeführt.

Bei der Anlage, welche Wendeschneidplatten belotet und fügt, haben wir ein großes Erweiterungspaket eingearbeitet. Darunter z. B. ein zweites Dosiersystem für eine weitere Lotpaste, ein Kamerasensor zum Überprüfen der Belotung und eine Anpassungsmöglichkeit der Belotungsbewegungen des Roboters per HMI.

Beim Projekt, in dem vier FANUC Painter im Linetracking bis zu 3 x 4 m große und 500 kg schwere Schalungselemente pulverbeschichten, ging die Inbetriebnahme weiter. Neben der üblichen Grundinbetriebnahme haben wir eine Offline-Simulationsumgebung der Anlage aufgebaut und die Beschichtungsbewegungen damit entwickelt. Für die Mitarbeiter des Unternehmens arbeiteten wir einen FANUC Paint Grundkurs aus und führten diesen, neben einem FANUC PaintPro Workshop durch.

Link zur Anlage

Für die Mitarbeiter eines Lackierwerks aus Norddeutschland führten wir Workshops zu effizienterem und umfangreicherem Programmieren von Lackierrobotern per Videotelefonie und Desktopsharing durch.

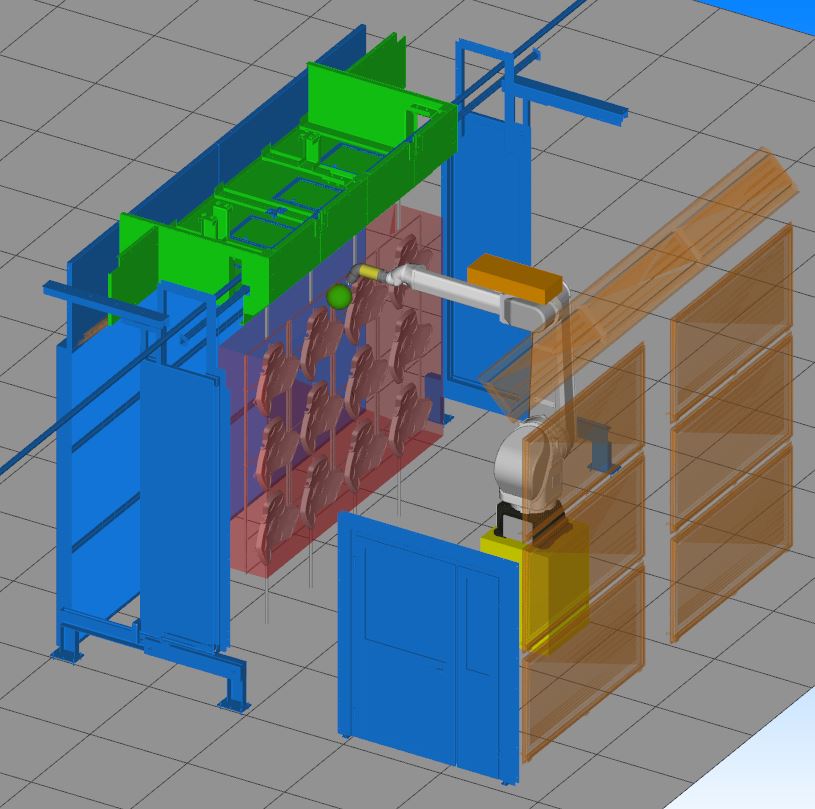

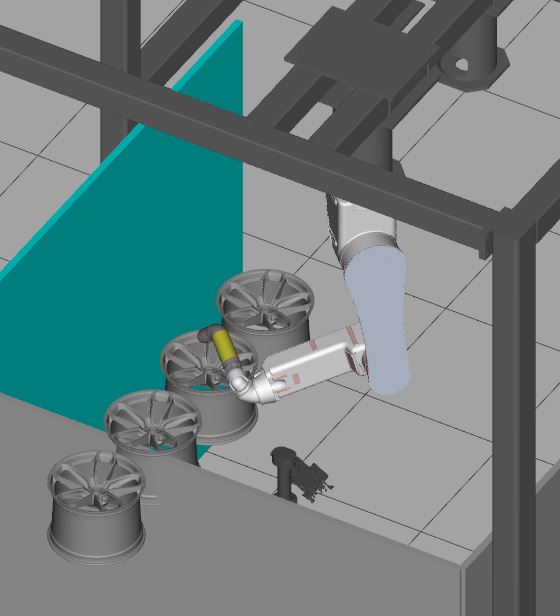

Für einen Partner aus dem Anlagenbau haben wir zwei Simulationen durchgeführt. Zum einen eine Roboteranlage zum Beschichten von OP-Lampen und eine zum Lackieren von Alufelgen.

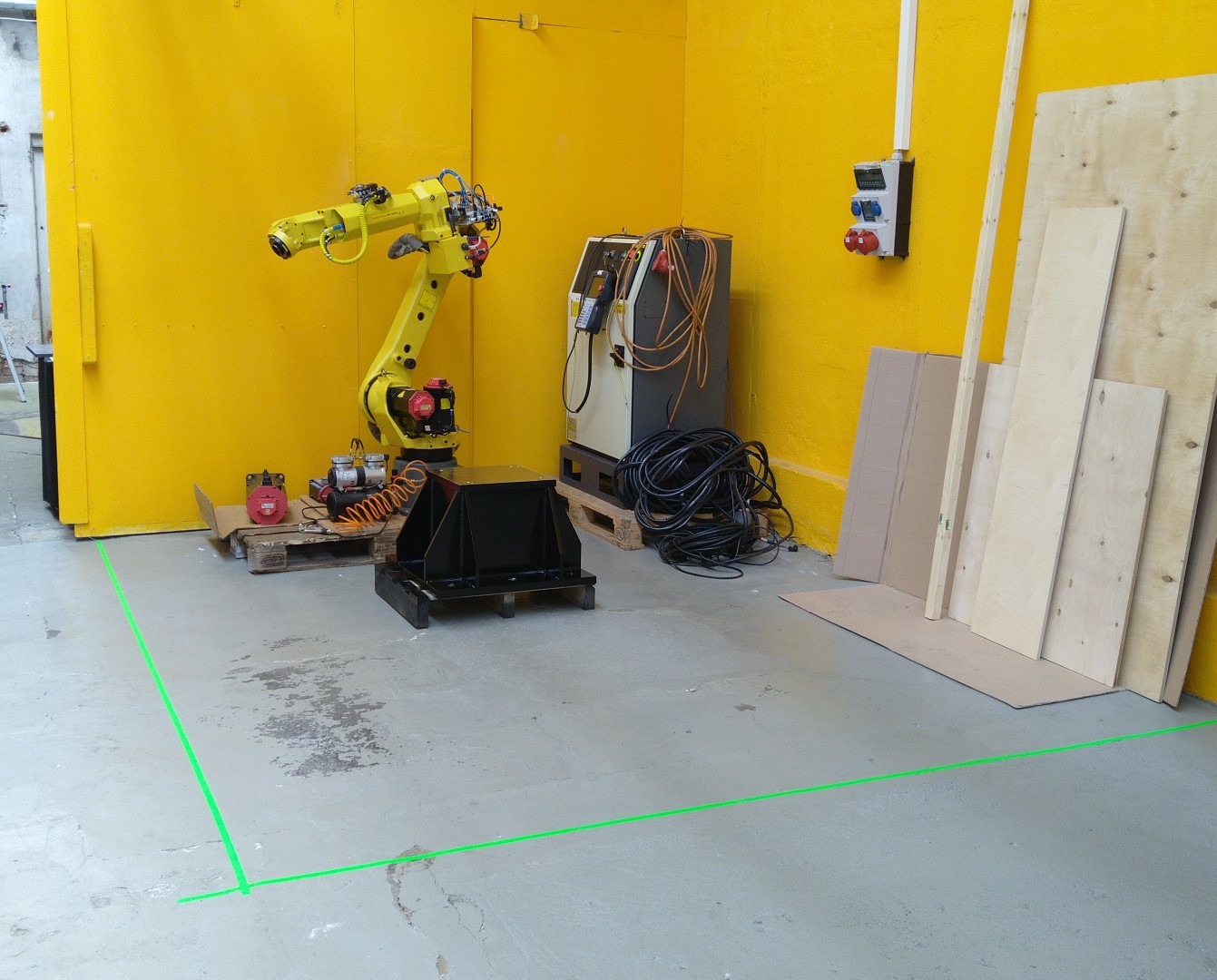

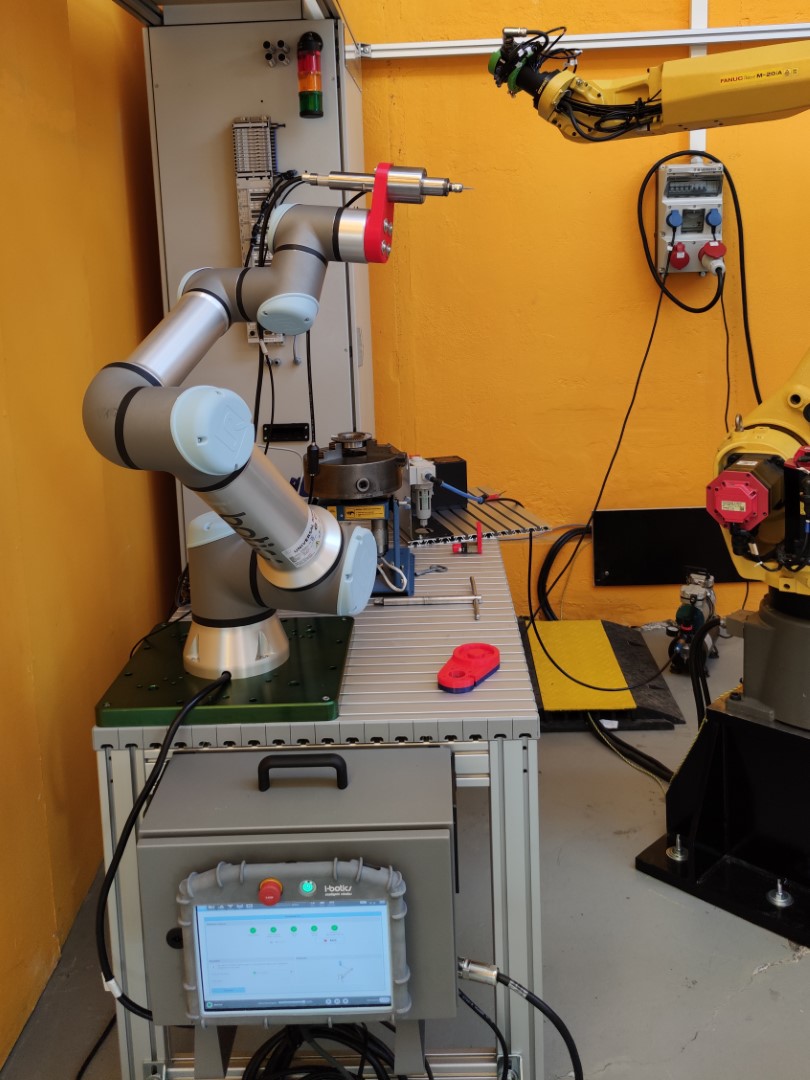

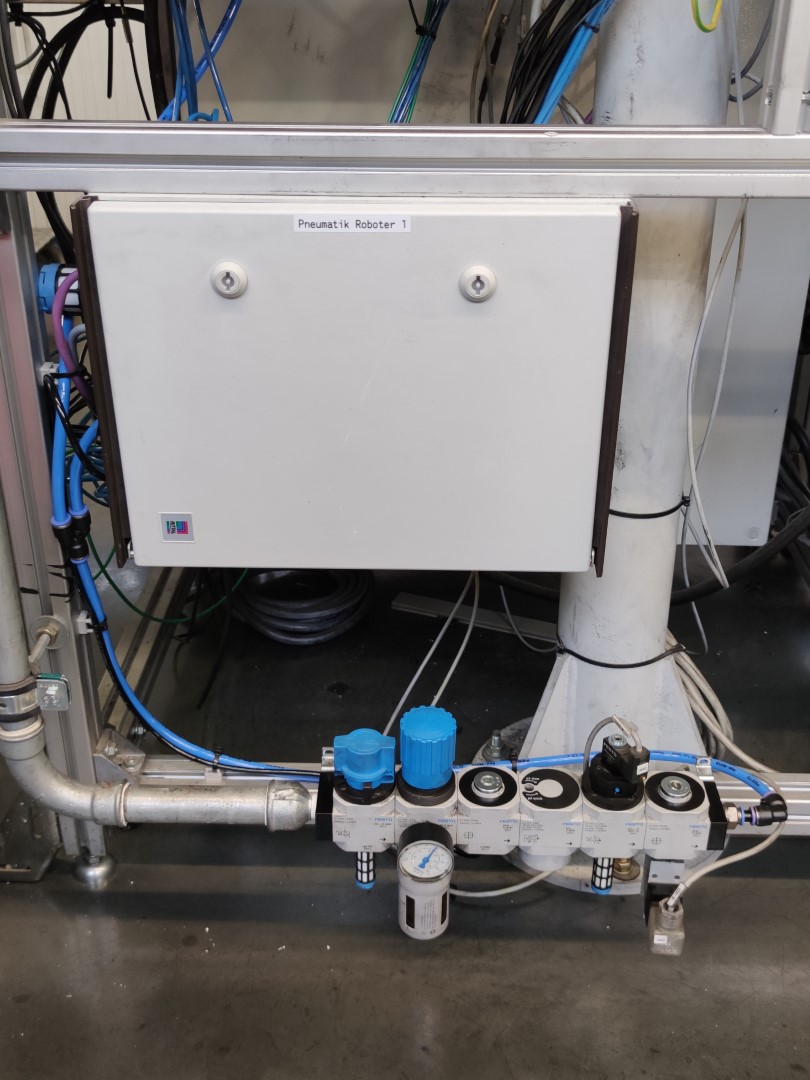

Unser Technikumsroboter steht mittlerweile auf einem amtlichen Sockel und hat umfangreich ausgestattete Schalt- und Pneumatikschränke bekommen. Zwischen Flange und Wechselsystem konstruierten wir einen neuen Adapter, um die Kabeldurchführung durch das Roboterhandgelenk zu nutzen. Außerdem haben wir in einen Nutentisch und in einen Alukonstruktionsprofil-Aufbau investiert, welcher uns nun beispielsweise flexible Kundenversuche ermöglicht.

Für eigene Versuche und für Kundenschulungen ist ein pneumatisch gedämpfter Prismahalter entstanden, mit welchem der Roboter beispielsweise Zeichnen kann.

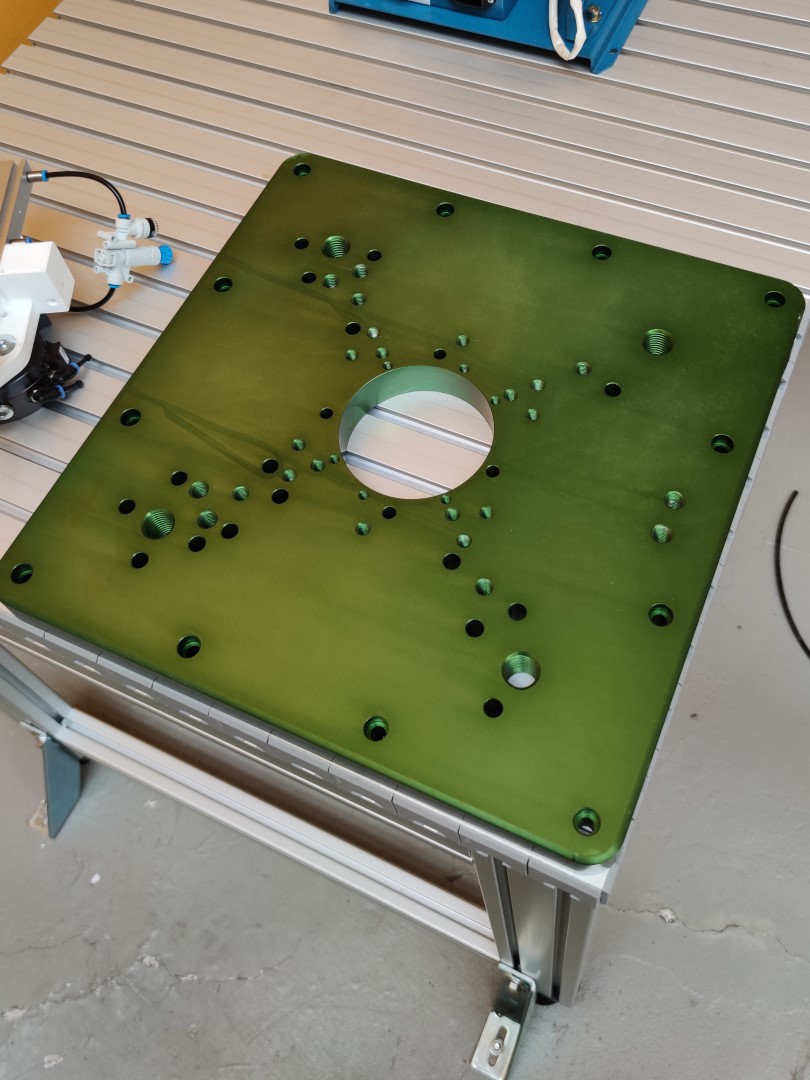

Auf einer von uns entworfenen Aluplatte, können wir für Versuche, Vorinbetriebnahmen und Schulungen über 16 verschiedene Roboter von 6 Herstellern montieren. Aktuell bereiten wir einen Kundenversuch zum Entgraten von Getriebeteilen vor.

Und wann beweisen wir, dass sich Ihr Prozess gewinnbringend automatisieren lässt? Kontaktieren Sie uns gerne unverbindlich!

Auch eine Roboteranlage auf unserem Werksgelände, welche Ofentürdichtungen herstellt, wurde von uns begutachtet und Instandhaltungsaufgaben übernommen. Bei einem der drei Roboter tauschten wir ein Gelenk aus und einen ersetzten wir komplett. Gemeinsam mit dem Kunden haben wir eine Retrofitstrategie entwickelt, um die Anlage zuverlässiger zu gestalten.

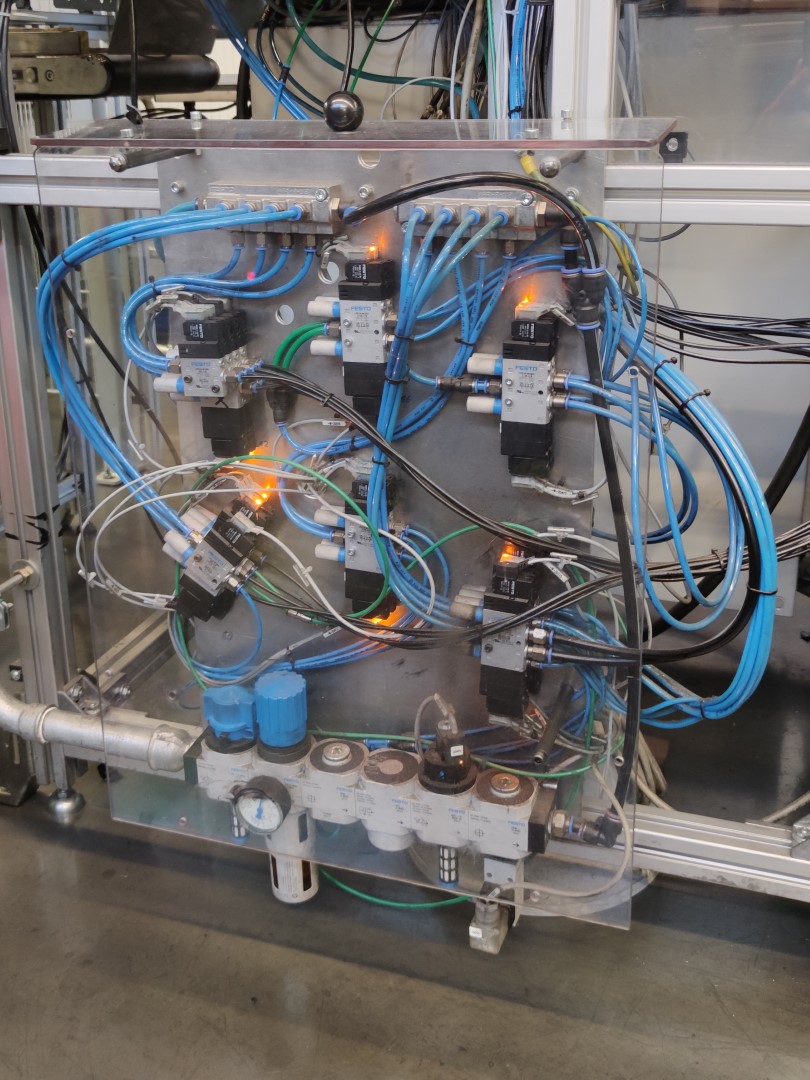

Der erste Eingriff war der Austausch der Pneumatik. Die bisherigen Einzelventile mussten alle separat angefahren werden und waren fehleranfällig. Außerdem brauchen wir für die kommenden Schritte die durch diese Ventile belegten SPS Ausgänge. Wir haben also die CPU der SPS gegen eine mit Profibusschnittstelle ausgetauscht, um die Einzelventile gegen eine Ventilinsel mit Busschnittstelle tauschen zu können. Pandemiebedingt konnte der Hersteller die Ventilinsel aber nicht liefern. Kurzum suchten wir selbst die nötigen Einzelteile beim Industrieverwerter auf unserm Werksgelände zusammen und lieferten im Zeitplan und nachhaltig ab.

Unser langjähriger Lohnlackierpartner hat in zwei weitere Roboteranlagen investiert. Wir haben ihn bei der Grundinbetriebnahme und beim Programmieren der Schnittstelle zur Lackier- und Fördertechnik unterstützt. Zudem sind verschiedene neue Beschichtungsprogramme unter anderem für Kfz-Interieurteile und Parksensoren entstanden.