31.12.2020

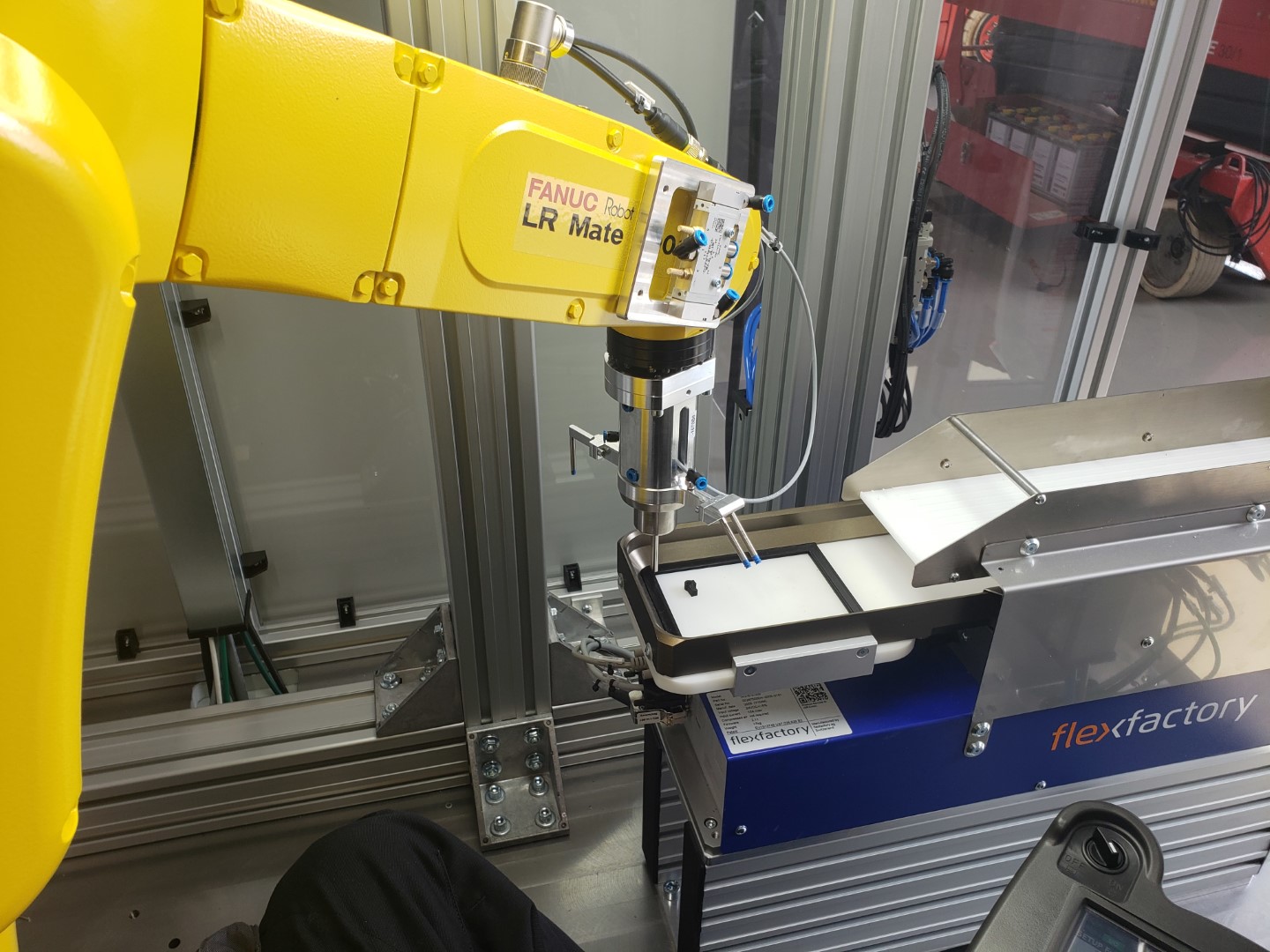

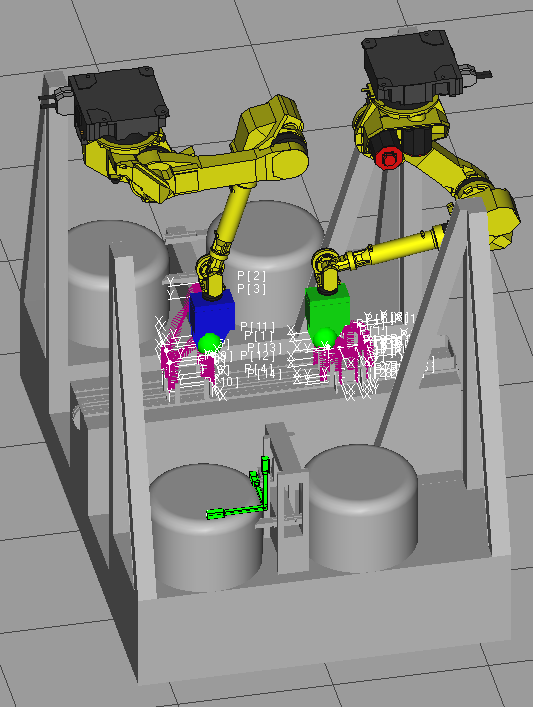

In der aktuellen Phase unserer Roboteranlage zum Be- und Entladen zweier Kegelradschleifmaschinen haben wir die Vormontage des Vorratssystems abgeschlossen. Es folgte dessen Montage und Installation. Im selben Zug haben wir den provisorischen Bauzaun gegen einen professionellen Schutzzaun mit Schiebetüre getauscht.

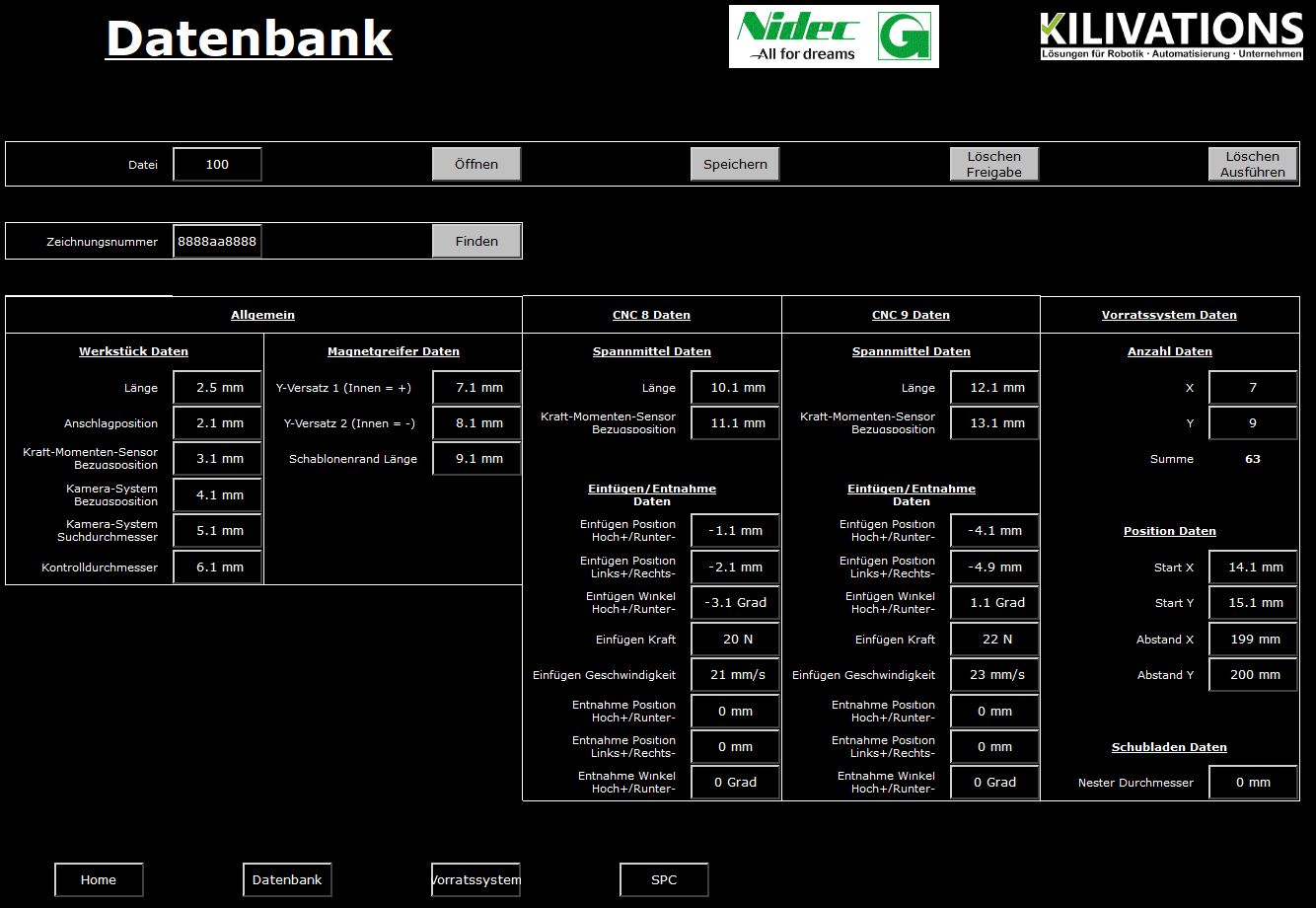

Am Vorratssystem befinden sich seitlich zwei Monitore. Der Obere zeigt die Kamerabilder des Prozessüberwachungssystems. Zwei Kameras sind dabei über den Maschinen und zwei in den Maschinen positioniert. So kann der Werker trotz neuem Schutzzaun wie gewohnt die Bearbeitung beobachten. Der untere Monitor zeigt unsere HMI. Es gibt zum Beispiel Seiten zur Statusanzeige und Steuerungsmöglichkeiten der Anlage. Sowie die Datenbank, welche die Bauteildaten speicher- und wiederaufrufbar macht. So können neue Bauteile innerhalb weniger Minuten eingerichtet und zu beliebigen späteren Zeitpunkten wieder geladen werden.

Das Vorratssystem kann in sechs Schubladen bis zu 294 Teile vorhalten. Bei Bearbeitungszeiten von ca. 8 bis 18 Minuten bietet dies die Möglichkeit, die Anlage so mindestens die Nachtschicht über oder sogar ein ganzes Wochenende lang unbemannt produzieren zu lassen.

Im nächsten Schritt komplettieren wir die Dokumentation und führen weitere Mitarbeiterschulungen durch.

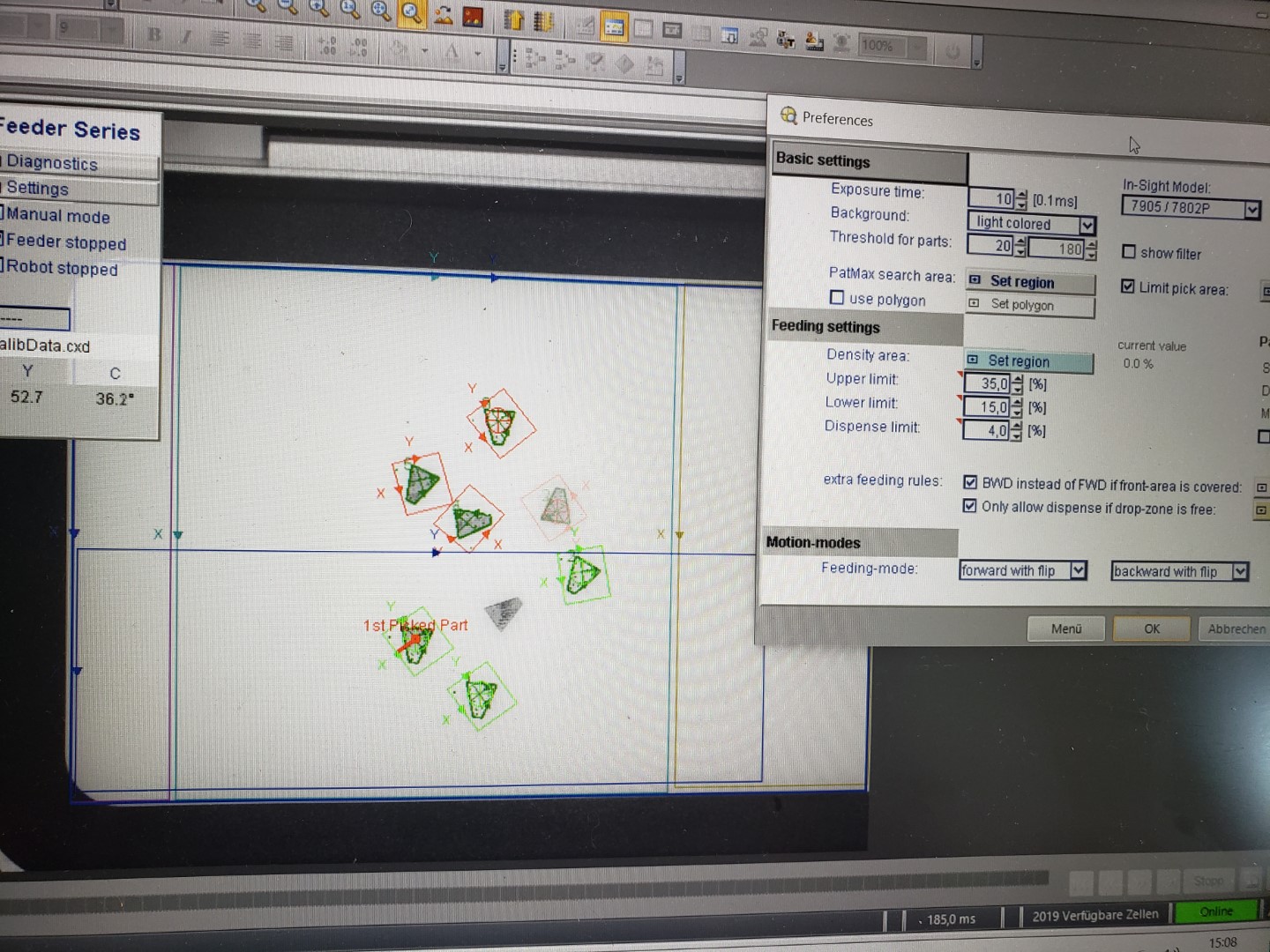

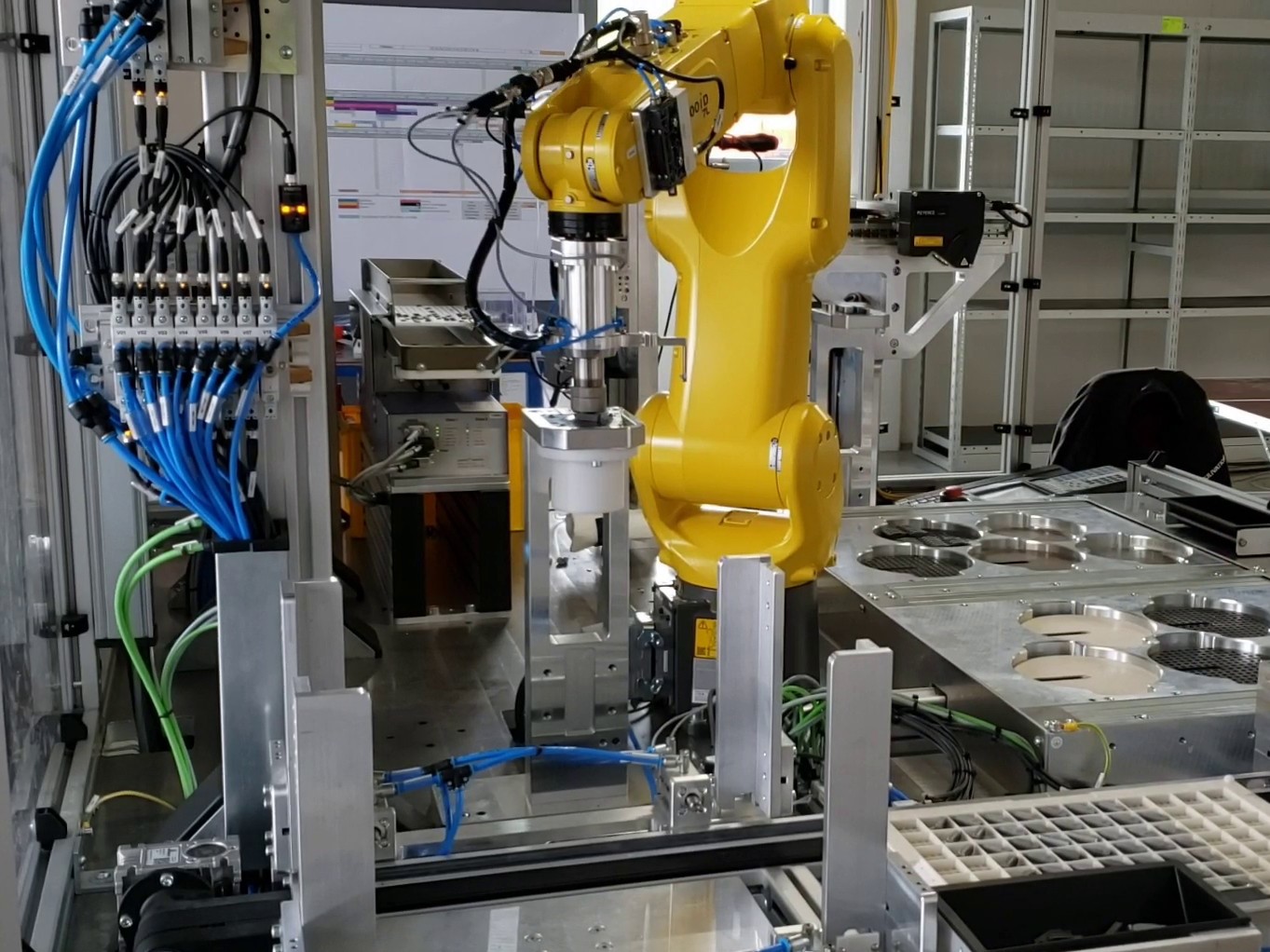

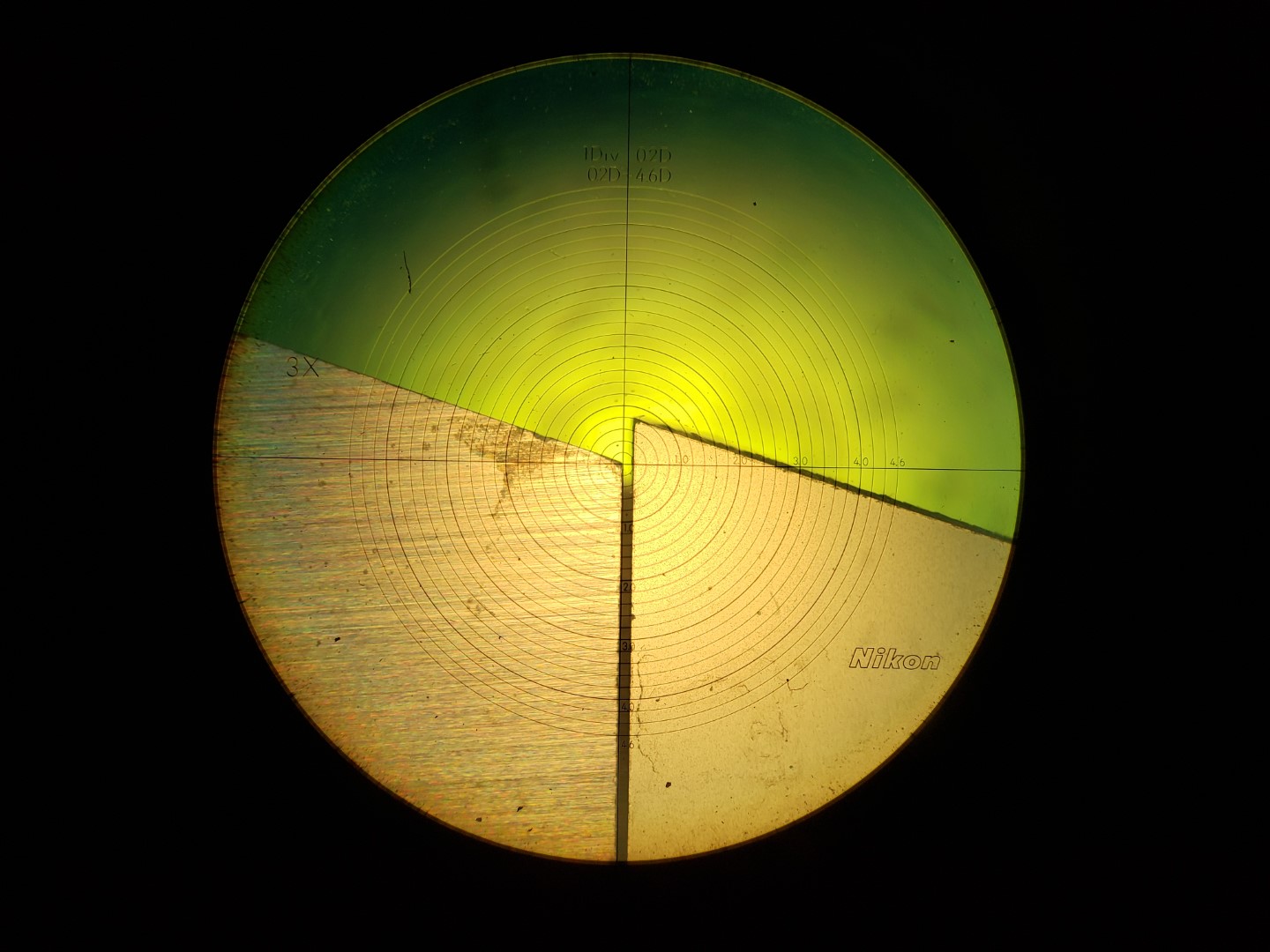

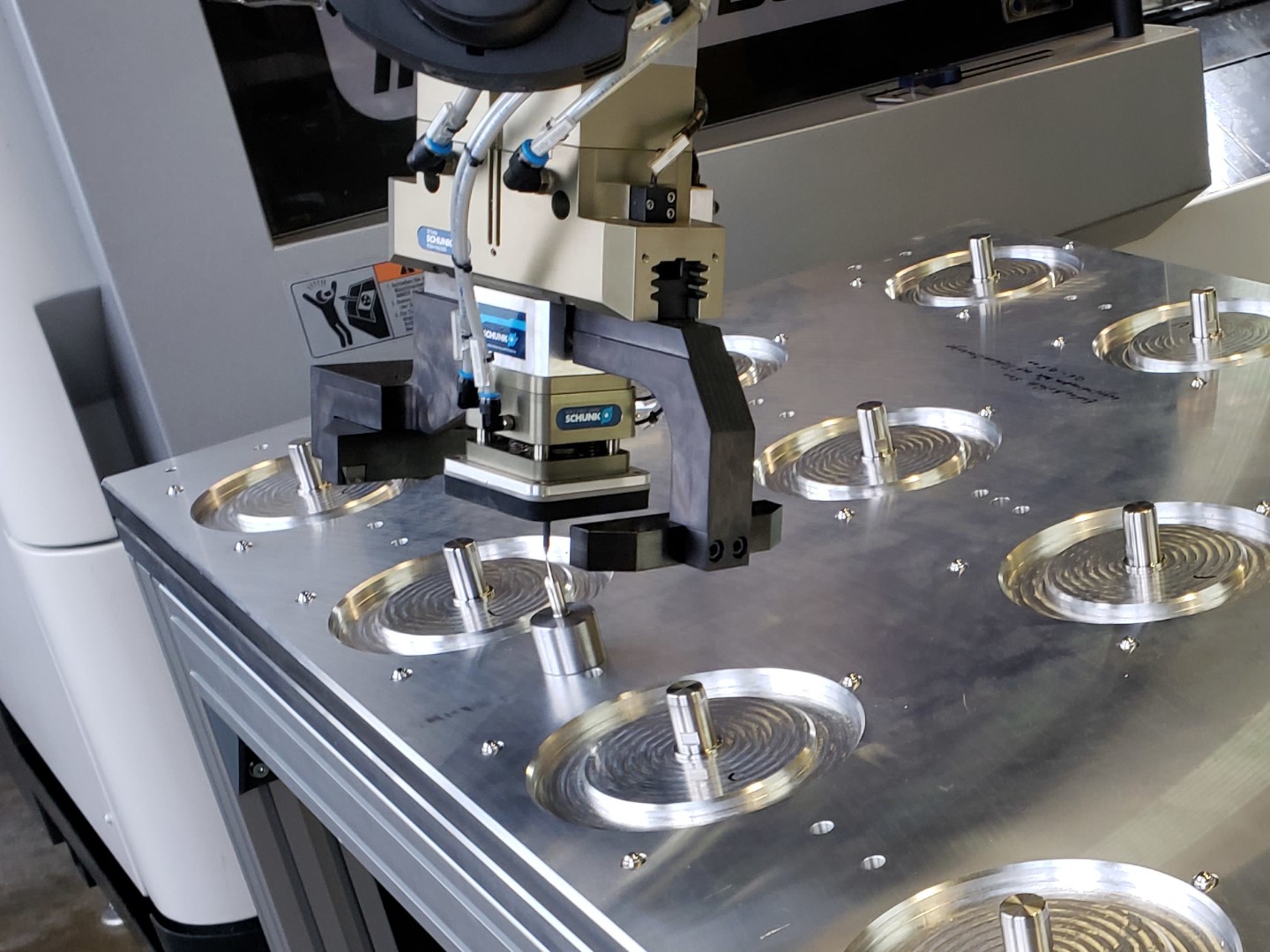

In einem weiteren Projekt bereitet ein Roboter Wendeschneidplatten zum Verlöten vor. Die Grundkörper holt der Roboter dabei von Manz Paletten. Die dazugehörigen PKD Segmente aus dem kameragestützten Vereinzelungssystem anyfeed von flexfactory mit einer Cognex Kamera. Auf die Segmente dosiert der Roboter im nächsten Schritt Lotpaste. Anschließend werden Segment und Grundkörper gefügt und von einer 3D-Kamera vermessen. Zum Schluss palettiert der Roboter die Wendeschneidplatten auf eine Ofenplatte, welche dann dem Hochtemperatur-Vakuumofen zugefügt werden.

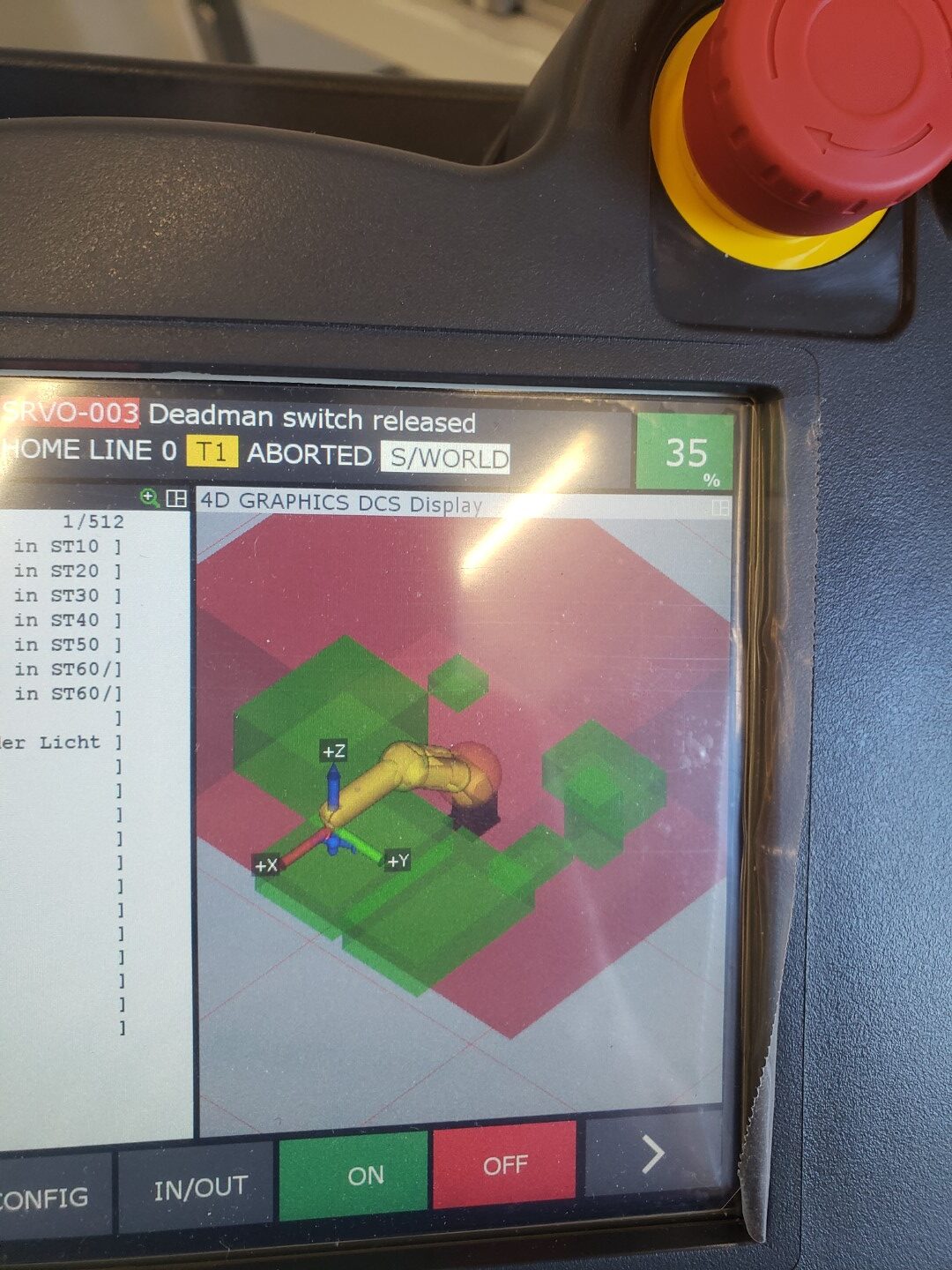

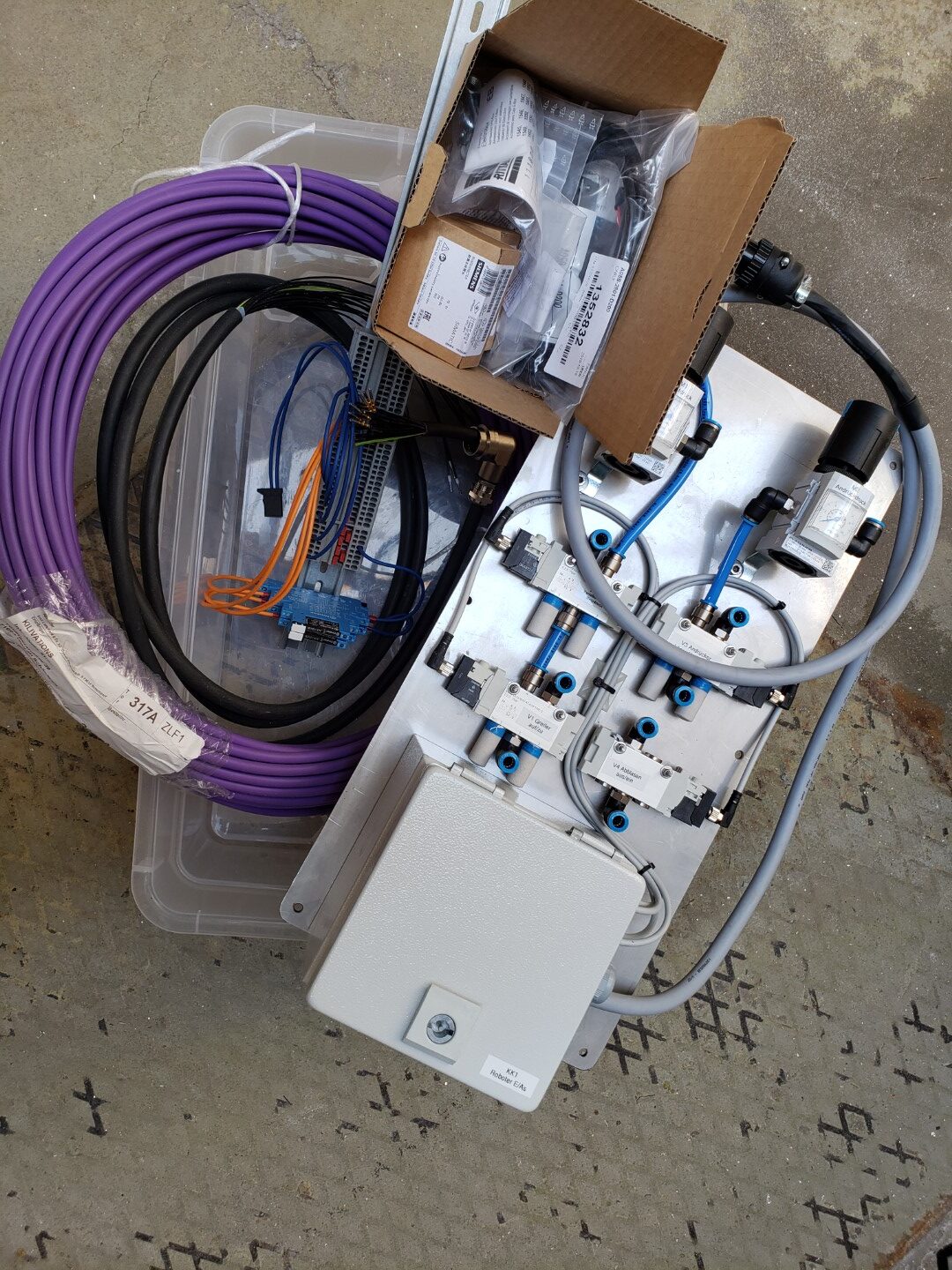

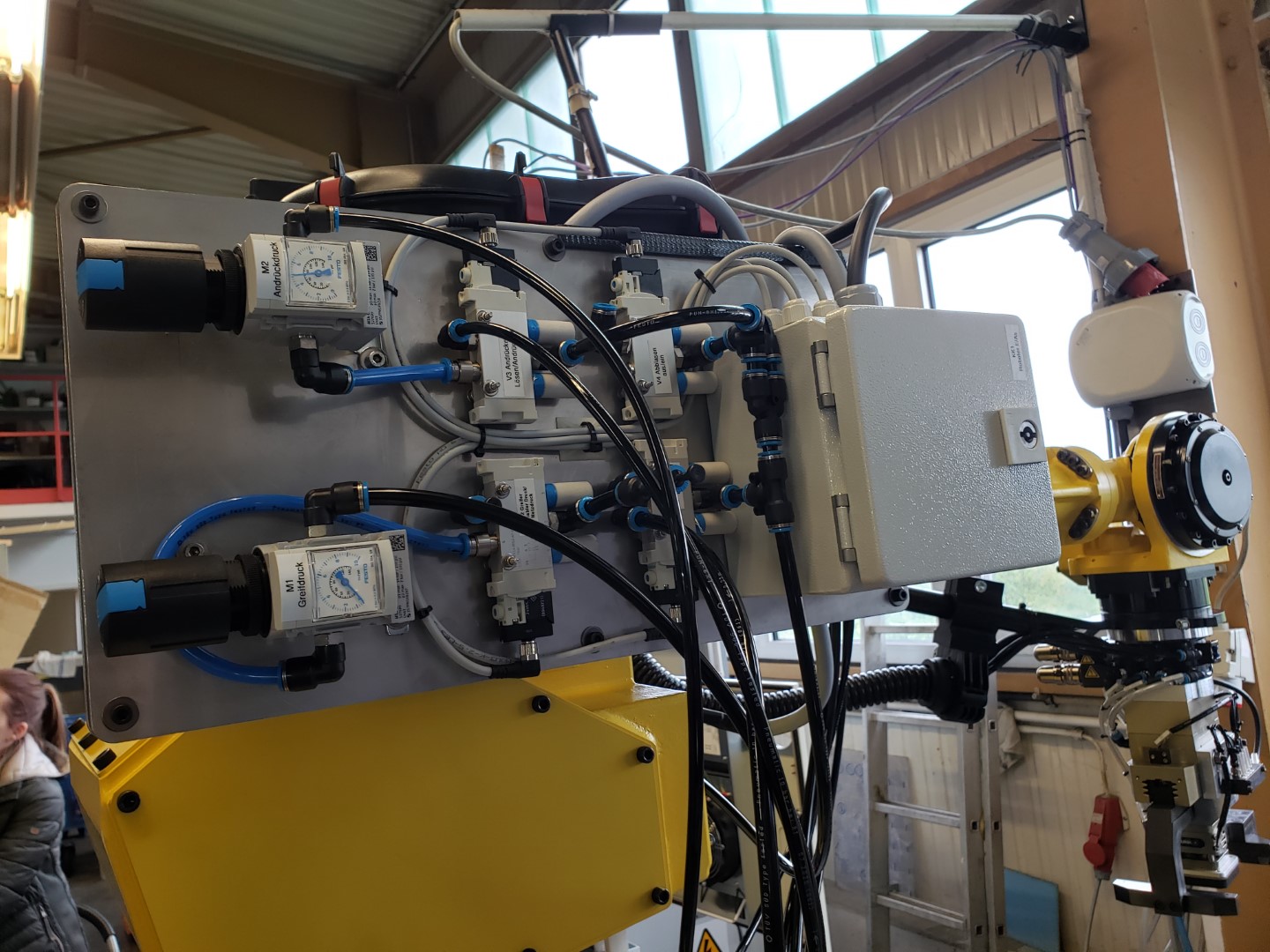

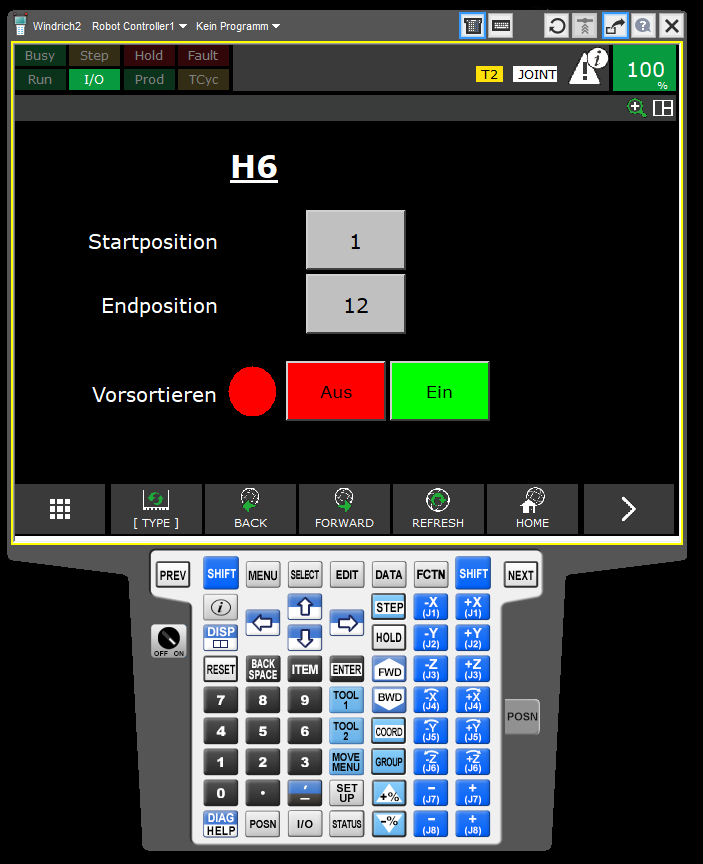

Unser Kunde, der Pumpenflansche bearbeitet, hat seine Produktionskapazitäten um eine weitere Anlage erhöht. Wir haben dafür die elektrische Schnittstelle zwischen Roboter und Greifer sowie Roboter und CNC Maschine vorbereitet und installiert. Anschließend haben wir den Payload bestimmt, den TCP sowie die Userframes eingemessen und die Ablauflogik der bestehenden Anlage übernommen und angepasst. Zur leichteren Bedienung haben wir eine kleine HMI auf dem Teachpendant eingerichtet.

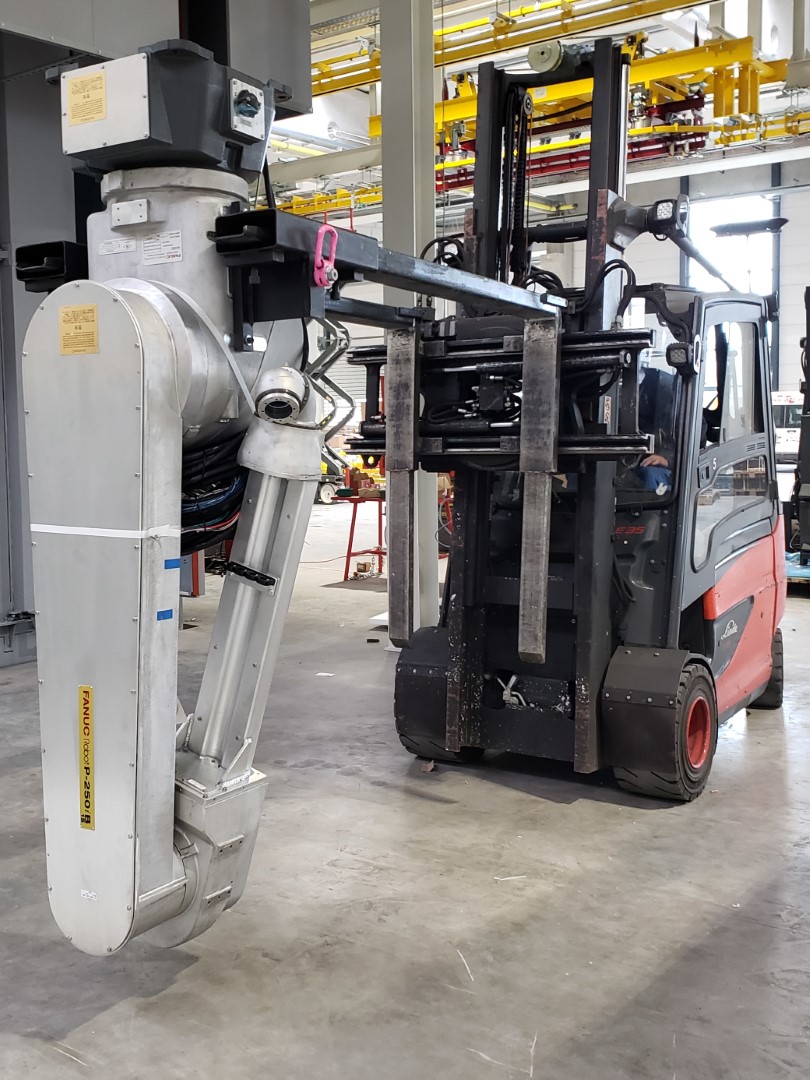

Beim Projekt, in dem vier FANUC Painter im Linetracking bis zu 3 x 4 m große und 500 kg schwere Schalungselemente pulverbeschichten, führten wir beim Anlagenbauer eine kurze Grundinbetriebnahme durch und unterstützen den Endkunden vor Ort bei der teilweisen Überkopfmontage der Roboter.

An der Roboterzelle, welche „Anti-Rotation-Features“ auf Kfz-Schellen schweißt, haben wir ein neues Produkt integriert, die bisherigen Abläufe optimiert und die Mitarbeiter weiter ausgebildet.

Bei unserem Lohnlackierpartner haben wir verschiedene Lackierbewegungen für z.B. Tachoblenden erstellt. Außerdem haben wir ein PC-Programm eingerichtet, welches es ermöglicht, mit einem Klick von allen sechs Robotern der Produktionsline ein Backup per FTP zu erstellen.

Bei unserem Kunden, der Kfz-Crashteile beschichtet, entwickelten wir weitere Varianten des Universalprogramms. Die Parameter, wie z.B. Bahnabstand, Bahnversatz, Winkel der Lackierpistole etc. können intuitiv über das Webinterface des Roboters am Anlagen-PC angepasst werden. So können eine Vielzahl von Bauteilen beschichtet werden, ohne dass für jedes Teil ein extra Bewegungsprogramm erstellt werden muss.

Bei einem Metallteile Zulieferer der Automobilindustrie haben wir an einer Roboterzelle eine neue Punktschweißzange in Betrieb genommen und den Ablauf sowie die Taktzeit signifikant verbessert (52s –> 35s).

Für einen Anlagenbauer ist eine Simulation zur Montage von Waschkörben entstanden.

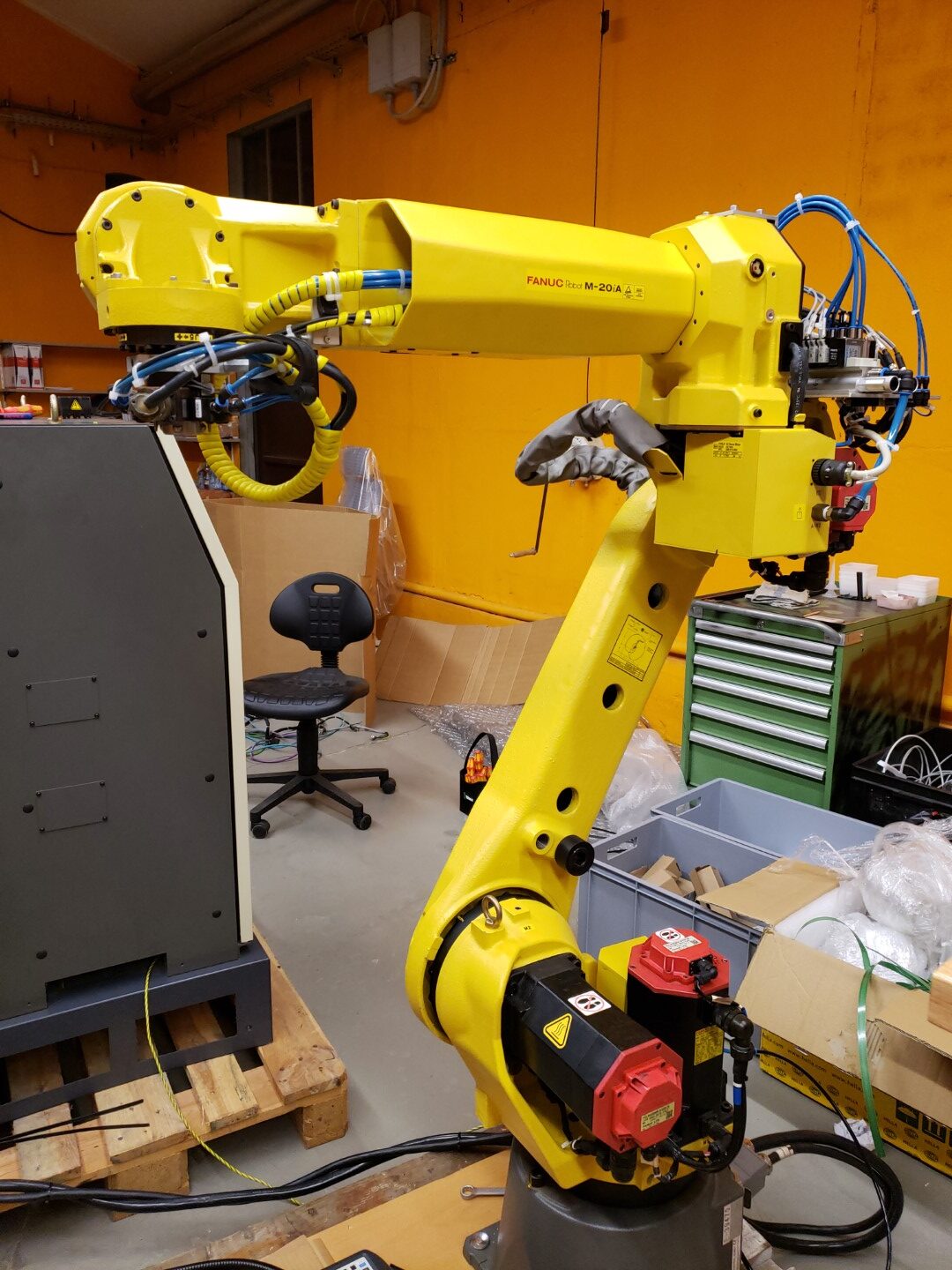

Im KILIVATIONS Technikum haben wir in einen FANUC M-20iA investiert. Der Roboter ist bereits mit einer Zusatzachse und einem automatischen Greiferwechselsystem ausgestattet. Wir werden damit Kundenversuche sowie interne und externe Schulungen durchführen. Des Weiteren planen wir damit Lohnfertigung anzubieten. Bei Interesse gerne melden!

Auf dem Gelände unseres Technikums werden wir in den nächsten Wochen unser neues Büro mit wunderschönem Weitblick einrichten. Darunter vier Arbeitsplätze, unsere Rapid Prototyping Farm und ein Meetingbereich. Wir freuen uns darauf, einen weiteren Platz zu schaffen, um mit bestehenden und zukünftigen Partnern neue Lösungen zu entwickeln.

Bleibt nur noch eine Frage: Wer wohl den vierten Schreibtisch bezieht? Auch hier gilt: Bei Interesse gerne melden!